I modelli di azienda e la lean production: processi e strumenti per ottimizzare la produzione

Le aziende vengono tipicamente classificate in "modelli produttivi", in base al loro modo di produrre in relazione alle richieste del mercato.

I modelli principali sono:

- MTS (Make To Stock, Produzione per Magazzino),

- MTO (Make To Order, Produzione su Ordine cliente),

- ATO (Assemble To Order, Assemblaggio su Ordine cliente),

- ETO (Engineer To Order, Progettazione su Ordine cliente),

ma è sempre più difficile che l’intera azienda si identifichi in uno solo di questi modelli. Spesso nello stesso contesto produttivo convivono modelli diversi, a seconda delle divisioni aziendali, o delle linee di prodotto o, a pari prodotto, delle tipologie di distribuzione. Contestualmente si parla sempre più di "lean production" (produzione snella), e questo potrebbe creare un po’ di confusione nel momento in cui l’azienda intenda ottimizzare i propri processi produttivi interni sfruttando le opportunità offerte finanziariamente dai progetti Industria 4.0 e tecnicamente dai moderni sistemi gestionali ERP integrati con sistemi MES e le macchine. Cerchiamo quindi di mettere ordine in questi concetti e vedere come si conciliano e integrano tra loro in una logica di "miglioramento continuo dei processi produttivi".

- I modelli di azienda

- In quale modello si colloca la mia azienda?

- I processi di produzione per modello

- Quali strumenti richiede ogni modello di produzione?

- La lean production (produzione snella)

- Il modello di processo Make to Stock

- Il modello di processo Assemble to Order

- Altri approfondimenti sui modelli di produzione

I modelli di azienda

Riassumiamo sinteticamente le caratteristiche di ciascun modello produttivo.

Make to stock (MTS)

- La produzione viene avviata in anticipo rispetto alla domanda, sulla base di previsioni.

- Si gestiscono scorte a magazzino di prodotti finiti.

- Gli ordini cliente vengono serviti dalla disponibilità del magazzino.

- I tempi di consegna sono brevi, dipendono solo dai tempi logistici di spedizione.

Make to order (MTO)

- Strategia opposta al make to stock utilizzata nel caso di prodotti complessi, costosi o personalizzati o comunque in tutti i casi in cui il processo produttivo abbia la flessibilità necessaria per poter inseguire la domanda volta per volta.

- La produzione è avviata solo a fronte dell’ordine cliente.

- Il magazzino dei prodotti finiti è ridotto al minimo (tendente a zero).

- Possono essere gestiti a magazzino materiali di acquisto ad alta rotazione, comuni a più articoli di vendita.

- I tempi di consegna al cliente sono più lunghi, dipendono dal lead time di produzione.

Assemble to order (ATO)

- Sistema adottato quando le due strategie precedenti sono entrambe impraticabili. Vedi ad esempio prodotti di largo consumo proposti in molteplici configurazioni.

- La strategia make to order non sarebbe appropriata, in quanto la complessità del prodotto porterebbe a un eccessivo tempo di consegna al cliente.

- La strategia make to stock non è attuabile, in quanto occorrerebbe mantenere una giacenza di magazzino per ogni possibile configurazione (alte scorte e rischio di obsolescenza).

- La soluzione consiste nel mantenere a magazzino i semilavorati e assemblare su ordine il solo prodotto finito.

Engineering to order (ETO)

- Strategia del make to order portata all’estremo.

- L’articolo non solo è prodotto su ordine cliente, ma è anche progettato sulla base di un capitolato tecnico definito col cliente stesso.

- Ovviamente in questa situazione non è pensabile il gestire a magazzino né il prodotto finito né semilavorati o componenti costosi, dato che il contesto di progettazione richiesto è imprevedibile.

- Tutto (o quasi tutto) viene progettato, pianificato, acquistato e prodotto su base dell’ordine cliente

La seguente tabella sintetizza e confronta le caratteristiche dei quattro modelli.

| Modello Azienda | Caratteristiche principali | Tempi di risposta al mercato | Gestione scorte magazzino |

| Make to stock (MTS) | Proposta commerciale a catalogo. Articoli prodotti finiti a magazzino. Produzione in base a previsioni e ai livelli di scorta a magazzino. | Brevi | Su tutti i livelli (MP, SL, PF) |

| Make to order (MTO) | La produzione è avviata solo a fronte degli ordini cliente. L’articolo venduto può essere personalizzato per cliente e non ha giacenza a magazzino. | Lunghi | Limitata a MP |

| Assemble to order (ATO) | L’articolo venduto può essere parzialmente configurato per cliente, ma la produzione deve rispondere a un mercato con tempi di attesa brevi. Quindi: produzione per magazzino dei semilavorati e su ordinato cliente per i prodotti finiti. | Medi | Limitata a MP e SL |

| Engineering to order (ETO) | L’articolo venduto è progettato su specifiche del cliente. La produzione è definita sempre e solo sulla base di specifiche commesse cliente a progetto. Il prodotto realizzato è unico. | Lunghi | Limitata a componenti di consumo o ripetitivi |

La produzione seguirà di conseguenza flussi e processi caratteristici per ogni modello.

Il seguente schema mostra come il tempo di consegna e il livello delle scorte crescano o decrescano a seconda del modello.

In quale modello si colloca la mia azienda?

| INTERROGATIVI |

| La mia azienda produce alcuni prodotti a scorta, altri su ordine, in che modello si colloca? Ha ancora senso oggi ragionare per modello di produzione? Cosa serve individuare i modelli di produzione all’interno dell’azienda? |

Nelle realtà di oggi può risultare difficile classificare l’intera azienda, e occorre quindi entrare nel merito dei processi produttivi per linea/tipologia di articolo.

Sicuramente linee di prodotti diverse possono avere logiche di gestione diverse. Pensiamo all’abbigliamento, in cui prodotti continuativi e di largo consumo (t-shirt, intimo..) potrebbero seguire un processo make to stock, mentre linee più alla moda seguiranno sicuramente logiche make to order. Ma anche all’interno della stessa tipologia di prodotto, alcuni codici di largo consumo potrebbero richiedere una pronta consegna (gestione a scorta), mentre altri codici, più particolari, saranno prodotti solo se ordinati dal cliente. O ancora, lo stesso articolo può essere “make to order” se prodotto e venduto come componente di una macchina, “make to stock” se venduto come ricambio.

Si può quindi dire che ha poco senso parlare oggi di “modello di azienda”, ma piuttosto di “modello di processo produttivo per tipologia di prodotto“, all’interno dell’azienda. La domanda giusta quindi sarebbe: quali modelli di processo seguono i vari prodotti della mia azienda?

Questa analisi assume importanza nella misura in cui, se l’azienda intende ottimizzare i propri flussi organizzativi, tecnologici e produttivi, deve innanzitutto comprendere quali tipologie di processo deve gestire, come e con quali strumenti.

L’ottimizzazione infatti sarà diversa (o meglio, seguirà priorità diverse) a seconda che il flusso produttivo segua la logica make to stock, make to order, assemble to order o engineering to order. Ed è importante comprendere in cosa differiscono i processi di produzione di ogni modello.

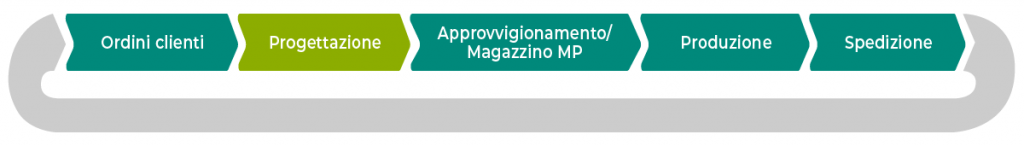

I processi di produzione per modello

Ogni modello comporta logiche di programmazione e gestione produttiva differenti:

- Make to stock: la produzione viene avviata con logica “push” cioè “spinta” dalla pianificazione previsionale con l’obiettivo di ottimizzare i processi di produzione e ripristinare il livello delle scorte di prodotto finito. Tipicamente viene gestito il lotto economico di produzione con l’intento di equilibrare i costi di produzione (set up delle macchine) con i costi di magazzino (livelli di scorta).

- Make to order: la produzione avviene con logica “pull”, cioè “tirata” dagli ordini cliente ricevuti. In generale: si pianifica e produce solo quanto ordinato, rispettando regole di priorità degli ordini cliente.

- Assemble to order: la programmazione di produzione è “ibrida”. La pianificazione dei semilavorati avviene secondo il metodo del make to stock, mentre la pianificazione dei prodotti finiti secondo il metodo del make to order.

- Engineering to order: la produzione è preceduta da una fase di progettazione. I criteri di programmazione seguono logiche di pianificazione “a progetto” o “su commessa”.

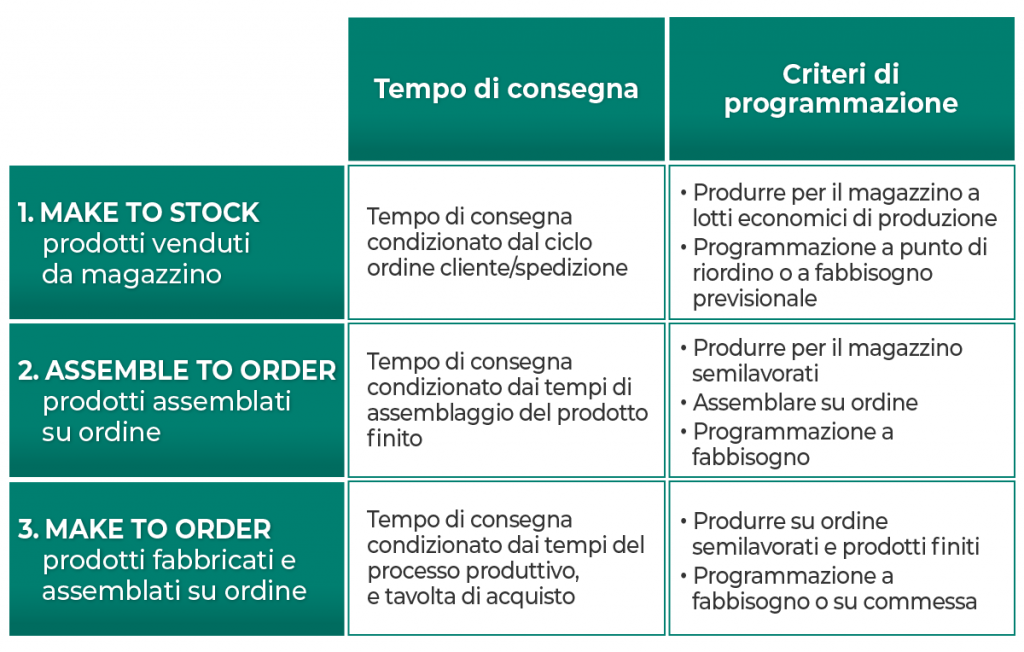

Sintesi criteri di programmazione della produzione:

È chiaro che il modello di produzione condizionerà non solo i processi produttivi, ma tutti i processi aziendali correlati, dalla gestione e pianificazione dell’ordine cliente alla logistica di magazzino e spedizione.

È quindi importante farsi un’idea di quali strumenti tecnici e informatici sono necessari per gestire ogni modello, soprattutto in vista di una revisione organizzativa o di un aggiornamento/sostituzione del proprio sistema gestionale.

Quali strumenti richiede ogni modello di produzione?

| INTERROGATIVI |

| Come far convivere nella stessa azienda processi diversi per tipologia di prodotto? Come modificare velocemente i processi per adeguarli alle mutevoli esigenze di mercato? Come ottimizzare questi processi? |

Dovendo gestire flussi diversi all’interno della stessa azienda, occorrono strumenti molto flessibili, in grado di gestire processi diversi (make to stock, make to order, assemble to order,..) contestualmente sulla base delle caratteristiche del prodotto e della domanda.

I processi interni inoltre potrebbero dover cambiare rapidamente, di fronte a un mercato frenetico e imprevedibile. Quello che oggi viaggia tranquillamente con logica a scorta, domani potrebbe dover essere gestito con logica “su ordine”.

Il sistema deve quindi garantire un’elevata configurabilità per potersi adattare ai contesti attuali e futuri.

In pratica, un sistema molto “personalizzato” ma rigido, sulla base di quello che fa oggi l’azienda, potrebbe essere un rischio per l’evoluzione dell’azienda di domani.

La tabella seguente riassume le principali funzionalità gestionali che richiede ogni modello.

| Modello di processo | Funzionalità particolari |

| Make to stock | Previsioni di vendita. Gestione punti riordino e scorte sicurezza. Valutazione sistematica consumi e statistiche di periodo degli articoli. Calcolo ATP. Gestione lotti economici di produzione e relativo controllo. Sistemi snelli di etichettatura, rintracciabilità e movimentazione articoli a magazzino. Piani di spedizione. Contabilità industriale per confronto costi standard e consuntivi dei reparti. Analisi marginalità del venduto per tipologia di articolo. |

| Make to order | Configuratore di prodotto. Configurabilità della distinta base su base ordine cliente. Gestione evadibilità ordine cliente (verifica data di consegna prevista). Piano di produzione per ordine cliente. Gestione legame ordine di produzione con ordine cliente. Sistemi di etichettatura a fine produzione con identificazione dati cliente. Allocazione prodotti finiti a magazzino per cliente (assegnazione). Analisi marginalità per ordine cliente. |

| Engineering to order | Gestione preventivi di commessa e budget di commessa. Gestione distinta base specializzata per commessa cliente. Gestione fabbisogni per commessa e disponibilità per commessa. Pianificazione e gestione della produzione per commessa. Sistemi di contabilità industriale per analisi marginalità per singola commessa. |

| Assemble to order | Trattandosi di modello “misto” tra make to stock e make to order, le funzionalità richieste sono quelle elencate nei relativi modelli. |

La lean production (produzione snella)

Non è intento di questo articolo entrare nel dettaglio della “lean production“. Può essere però interessante ragionare su come si colloca la lean production, di cui oggi tanto si parla, rispetto ai modelli di processo precedentemente descritti.

La lean production è una “filosofia organizzativa”, introdotta e applicata con successo dalla Toyota, che si concentra su ciò che dà valore al cliente e ottimizza a tal fine i flussi produttivi (in generale i flussi dell’intera azienda) riducendo il più possibile gli sprechi tra cui:

- le scorte non necessarie

- le perdite di tempo per movimentazioni inutili dei materiali

- le rilavorazioni / difettosità (cattiva qualità).

Nella pratica significa cominciare a ragionare e organizzare l’azienda per processo, non più per attività delle singole funzioni aziendali, e concentrarsi su come ottimizzare questi flussi al fine di ridurre gli sprechi e aumentare il valore di quanto si produce.

Ridurre gli sprechi implica il passare progressivamente e per quanto possibile:

- da un sistema “push” in cui è il piano di produzione su previsione che “spinge” cosa produrre

- ad un sistema “pull” in cui sono i processi a valle (per i prodotti finiti: l’ordine cliente) che “tirano” la produzione a monte.

Il flusso produttivo risultante deve essere il più possibile continuo, senza interruzioni e senza scorte intermedie (ipoteticamente). Il punto di arrivo è la massima flessibilità delle linee produttive e delle macchine al fine di ridurre le scorte (a tutti i livelli) pur mantenendo tempi consegna bassi e alta qualità.

L’individuazione e percezione dei “flussi” aziendali è quindi fondamentale, e il collegamento tra lean production e i modelli di processo diventa naturale.

In sostanza la lean production non è un altro modello di processo, ma è un insieme di strategie tecniche e organizzative finalizzate a ottimizzare i processi precedentemente descritti riducendo i comportamenti che non danno valore al risultato finale.

In sintesi: la “lean production” si sovrappone ai modelli di processo ottimizzandone i flussi attraverso tutte le funzioni aziendali.

Perché si parla sempre più di lean production?

Ridurre gli sprechi orientando i flussi produttivi verso un sistema “pull” (make to order) richiede macchine e strumenti gestionali molto flessibili, in grado di sopportare settaggi veloci e frequenti per produrre, nei casi estremi, il singolo pezzo per come lo richiede il cliente.

Servono quindi macchine programmabili e il più possibili integrate col sistema gestionale che riceve gli ordini, li valuta, e definisce di conseguenza cosa produrre e quando. Anche il sistema gestionale deve quindi diventare flessibile e ragionare “per processo collegato al prodotto“.

Questi aspetti, che erano in precedenza implementabili e gestibili solo da aziende strutturate, con grandi disponibilità di investimenti in organizzazione e tecnologia, diventano oggi accessibili grazie all’evoluzione tecnologica ed informatica in corso, anche alle PMI.

È la filosofia che sta dietro agli incentivi della Industria 4.0 proprio perché la lean production, nella logica di un sistema ottimizzato che integra tutti i sistemi di produzione, richiede ulteriori strumenti e investimenti organizzativi non di poco conto.

Quali strumenti richiede la lean production?

Come detto la lean production ha come fine un flusso più snello ed efficiente della produzione.

Non avrebbe senso quindi parlare di strumenti specifici allo scopo, ma, semplificando, (l’argomento richiederebbe una trattazione a sé) possiamo dire che tutte le funzionalità che consentono di individuare gli sprechi e ottimizzare i processi vanno nella direzione della lean production.

Esempi di queste funzionalità, aggiuntive rispetto a quelle precedentemente elencate per i singoli modelli, sono:

- Sistemi di schedulazione avanzati, con controllo della capacità e dei carichi di lavoro delle risorse (macchine e persone).

- Sistemi per rilevazione e controllo degli avanzamenti di produzione il più possibile a bordo linea/macchina.

- Sistemi gestionali/MES integrati con le macchine (il gestionale dà gli input alle macchine su cosa produrre e quando e riceve come output le quantità prodotte, le fermate, i tempi di lavorazione).

- Sistemi di Business Intelligence per la valutazione di indicatori avanzati di performance per reparto/macchina, che consentono di individuare efficacemente le aree di inefficienza.

Il modello di processo Make to Stock

Nel processo Make to Stock (MTS) gli articoli sono prodotti e gestiti a magazzino sulla base delle previsioni della domanda. Il sistema di regolazione delle scorte a magazzino è quindi il punto critico di questo processo, considerando che scorte troppo basse possono portare a rotture di stock, e quindi mancata risposta tempestiva agli ordini cliente, mentre scorte troppo alte comportano, oltre a elevati costi finanziari di gestione, rischio di perdite a causa di obsolescenza dei prodotti.

Il problema quindi di questo processo è come prevedere la domanda e come ottimizzare la produzione per bilanciare i rischi della previsione coi costi di gestione delle scorte.

Contesti di applicazione del modello MTS

Il processo make to stock è un classico processo di tipologia “push” (la produzione è “spinta” dalle previsioni), applicato laddove i prodotti sono standardizzati e non richiedono personalizzazioni per i clienti.

Ci sono due macro-contesti in cui questo modello è praticamente obbligatorio:

- Il mercato chiede tempi di consegna molto brevi,

in alcun modo compatibili coi tempi di produzione. - Il processo produttivo richiede impianti

complessi, con processi continui, e/o con elevati tempi di setup

(pensiamo alle fonderie, o alle cartiere o agli impianti petrolchimici), che

renderebbero impossibile operare per singolo ordine cliente.

Cominciamo quindi col dire che il modello MTS non è di per sé un processo obsoleto, superato dalla filosofia lean manufacturing (che orienta verso sistemi a flusso, tipologia “pull”, senza scorte), ma è tuttora un sistema valido laddove al valore intrinseco del prodotto si aggiunge il valore del servizio di pronta consegna al cliente.

Il cliente è disposto a pagare questo servizio pur di non gestire lui le scorte e di poter disporre di quanto gli serve “su chiamata”. Trattandosi generalmente di prodotti standard e ripetitivi, l’azienda può compensare i costi supplementari della logistica di magazzino ottimizzando i lotti di produzione e i tempi di setup delle macchine, riducendo così i costi di produzione.

La tabella riassume i punti di forza e debolezza di questo modello.

| Punti di forza | Punti di debolezza |

| Permette una buona programmazione/saturazione delle linee produttive. Strategia che, in generale, permette tempi di risposta rapidi sul mercato. | Costi di magazzino non ottimizzati (giacenze mediamente elevate di prodotti finiti, in particolare nel caso di elevati mix di prodotto). I prodotti non possono essere personalizzati in funzione degli ordini ricevuti. Rischio non trascurabile di prodotti obsoleti a magazzino o di dover effettuare campagne promozionali per ridurre le giacenze. |

Problematiche di gestione della produzione nel modello Make to Stock

Il problema di fondo è costituito dal fatto che la produzione si basa sulla previsione della domanda. Ma il mercato cambia e la domanda oscilla pericolosamente: la sfida dell’azienda è quindi quella di verificare continuamente la domanda futura, basandosi sull’oscillazione della domanda del passato e compensando il dato con situazioni previsionali del mercato (basate, ad esempio, per l’alimentare o l’abbigliamento sull’andamento della stagione climatica).

Non entriamo nel merito di come fare la previsione, ma certamente il sistema di produzione dovrà essere in grado di partire da una previsione di vendita (budget) e trasformarla in un piano di produzione nel medio termine.

Il piano di produzione dovrà tenere conto di tre elementi principali :

- la previsione della domanda,

- i lotti economici di produzione (quantità ottimale da produrre per bilanciare i costi di setup e i costi di gestione delle scorte),

- i tempi di produzione (lead time medio per produrre un lotto).

Il fabbisogno di produzione sarà quindi determinato dal fabbisogno derivato dalle previsioni di vendita, bilanciate da quanto disponibile a magazzino e in corso di produzione.

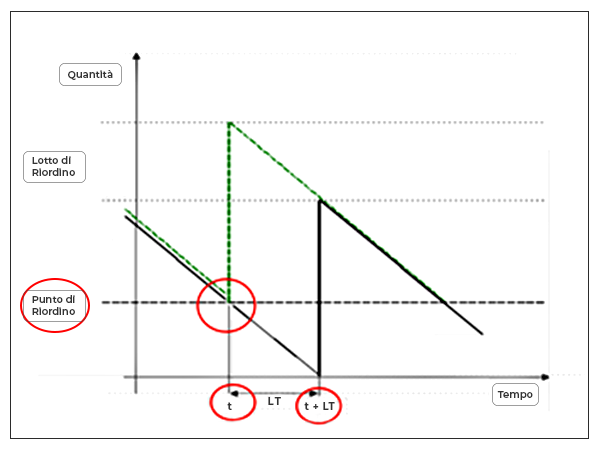

Produzione a punto di riordino

Un’altra tecnica usata frequentemente in questo contesto consiste nel trasformare la previsione della domanda in un livello minimo di scorta (punto di riordino) e utilizzare quest’ultimo per gestire le proposte di produzione sulla base dei sotto-scorta.

In questo caso la logica di produzione è a quantità fissa (o quasi), con periodicità dipendente dall’andamento della giacenza.

Tale politica si adatta ad articoli che hanno una domanda abbastanza costante nel tempo, per i quali può essere significativa e proiettabile nel futuro un’analisi statistica della richiesta media degli ultimi periodi.

Il grafico che segue esemplifica il sistema di calcolo:

al tempo t, quando la giacenza scende al di sotto del Punto di Riordino, occorre emettere un ordine di produzione che dovrà ripristinare la scorta al tempo t + LT (LT = Lead time di produzione).

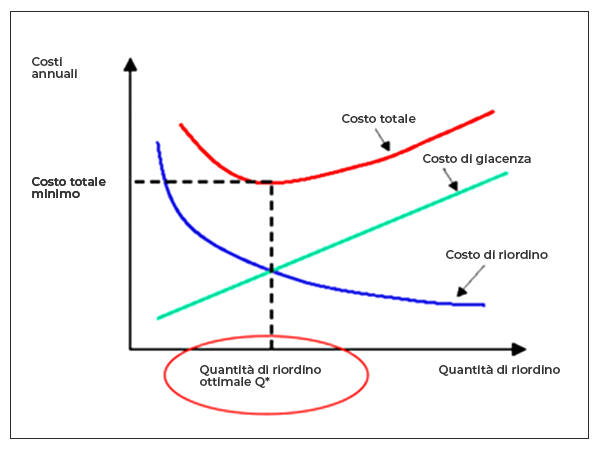

Il lotto ottimale di produzione

Ma quanto produrre di volta in volta? Nel modello MTS non si produce quanto ordinato dal cliente, ma quanto è più conveniente ai fini della produzione e della gestione delle scorte. Questa quantità, lotto ottimale di produzione, dipende normalmente da due fattori:

Fattore tecnico -> lotto minimo.

Dipende dalle caratteristiche tecniche delle macchine. Ad esempio se lo stampo di una pressa prevede 10 pezzi, chiaramente non posso produrre meno di 10 pezzi alla volta.

Fattore economico -> lotto economico.

Il lotto economico di produzione rappresenta:

- la quantità ottimale di un articolo da lanciare su un ordine di produzione;

- al fine di ottimizzare i costi di produzione rispetto ai costi di gestione delle scorte;

- nell’intervallo di tempo considerato.

Il lotto economico è quindi il punto di equilibrio tra:

- costi

di riordino in produzione (costituiti principalmente dai costo di setup

delle macchine); - costi

di giacenza (costo di mantenimento delle scorte a magazzino).

come esemplificato dal grafico che segue.

È interessante notare che mentre il lotto tecnico è definito solo da parametri produttivi, per determinare il lotto economico occorre considerare anche elementi di costo al di fuori dell’ambito produttivo.

Sconfiniamo quindi nell’ambito della contabilità industriale.

Tecniche e strumenti nel modello Make to stock

Nel modello MTS il sistema gestionale dovrà integrare in modo molto efficace la gestione:

- del budget (previsioni)

- della produzione

- del magazzino

dato che la programmazione produttiva per quanto detto sarà fortemente condizionata dalla disponibilità delle scorte e dalle previsioni di vendita. D’altra parte, per la valutazione del lotto economico, occorre che il sistema gestionale fornisca strumenti utili a determinare i costi per area funzionale (vedi gestione magazzino e gestione delle macchine) dato che questi costi andranno opportunamente equilibrati tra loro.

Serve quindi un sistema di contabilità industriale per centro di analisi, che integri dati quantitativi (pezzi, ore) con dati economici (costi di setup, costi del personale, costi delle macchine etc…). Inoltre, poichè in questo modello i prodotti sono piuttosto standardizzati, il controllo direzionale si baserà su un confronto sistematico tra i costi standard (derivati dai budget previsionali) e i costi consuntivi.

Questa valutazione è fondamentale per analizzare gli scostamenti dei parametri usati per determinare i costi standard dei prodotti, a loro volta usati per i listini di vendita e per la valutazione della marginalità del venduto.

Il sistema gestionale dovrà quindi fornire strumenti integrati di contabilità industriale, per rilevare sistematicamente i costi consuntivi per centro produttivo e per tipologia di prodotto, nonché sistemi di analisi evoluti, per evidenziare scostamenti rispetto agli standard definiti.

Il modello di processo Assemble to Order

In molti settori il mercato sta diventando sempre più esigente, con richiesta di prodotti configurati “su misura” e tempi di consegna molto veloci. Di conseguenza le aziende tendono a proporre sempre più prodotti specializzati sulla base delle richieste del cliente e i servizi di configurazione degli articoli e la velocità di consegna diventano un valore aggiunto che permette di caratterizzare l’azienda rispetto ai possibili concorrenti.

Le varianti degli articoli si moltiplicano e diventa quasi impossibile in questi contesti gestire i prodotti finiti con logica “a scorta” dato che la diversificazione e la personalizzazione portano a prodotti unici o comunque a bassissima rotazione. Ma non sempre è possibile passare completamente da un sistema make to stock a un processo make to order, soprattutto se i tempi di consegna richiesti sono incompatibili coi lead time di produzione. In questi contesti il processo “assemble to order” è il giusto compromesso per andare verso una produzione su ordine cliente, mantenendo tempi di consegna accettabili.

Contesti di applicazione del modello ATO

Letteralmente “Assemble to order” significa “assemblaggio su ordine”. Questo modello produttivo viene adottato quando le due strategie make to stock e make to order sono entrambe impraticabili.

Casistica tipica sono prodotti di largo consumo, venduti in numerose configurazioni, caratterizzati da semilavorati aventi tempi di produzione incompatibili con i tempi di consegna richiesti dal cliente.

- La strategia make to order non è appropriata, in quanto la complessità del prodotto porterebbe a un lead time di consegna al cliente troppo elevato.

- La strategia make to stock non è attuabile, in quanto occorrerebbe mantenere una giacenza di magazzino per ogni possibile configurazione del prodotto venduto.

Si può allora ricorrere all’assemble to order, processo “ibrido”, dove :

- la produzione dei sottogruppi standard è su previsione (make to stock dei semilavorati)

- la successiva personalizzazione del prodotto finito in fase di assemblaggio finale è su ordine cliente (make to order dei prodotti finiti).

Ovviamente la condizione tecnica per poter adottare questo processo è che le molteplici configurazioni dei prodotti finiti siano gestibili tramite l’ultima fase di lavorazione, quale può essere l’assemblaggio/montaggio.

Questo modello di processo è coerente con le logiche di ottimizzazione della produzione proposti dalla lean production che spinge verso processi produttivi “make to order“. Sistemi “pull”, in cui la produzione è “tirata” dalla domanda, con flussi lineari e, per quanto possibile, minime scorte di magazzino. Possiamo quindi pensare all’assemble to order come una versione intermedia del make to order, in cui si mantengono le scorte di componenti e semilavorati, ma si azzerano le scorte dei prodotti finiti grazie a un assemblaggio finale eseguito di volta in volta esclusivamente sulla base della domanda.

La tabella riassume i punti di forza e debolezza di questo modello.

| Punti di forza | Punti di debolezza |

| Permette una discreta programmazione/saturazione delle linee produttive Strategia che, in generale, permette tempi di risposta rapidi sul mercato Discreta possibilità di personalizzare il prodotto, in funzione degli ordini | Costi di magazzino non sempre ottimizzati nel caso in cui sia necessario poter disporre di numerose varianti di semilavorati per poter realizzare i diversi mix di prodotti finiti In generale, non è semplice/scontato poter scomporre i prodotti finiti in semilavorati standardizzati, limitandone il numero |

Problematiche di gestione della produzione nel modello Assemble to Order

La problematica di questo modello è che il processo di produzione deve essere organizzato secondo due criteri:

- per magazzino per i semilavorati

- su ordinato cliente per i prodotti finiti.

In pratica, organizzativamente e gestionalmente, l’azienda deve essere in grado di seguire entrambi i modelli di processo, confrontandosi con le problematiche tipiche di entrambi i modelli, vedi:

- la previsione della domanda per i semilavorati;

- la gestione della produzione dei semilavorati con metodi a punto di riordino o sotto-scorta;

- la gestione delle configurazioni su ordine cliente dei prodotti finiti;

- processi su ordine cliente / commessa delle fasi finali di assemblaggio.

Il fabbisogno di produzione dei semilavorati sarà determinato dal fabbisogno derivato dalle previsioni di vendita (bilanciate da quanto disponibile a magazzino e in corso di produzione). Il fabbisogno dei prodotto finiti sarà determinato dalla domanda nel breve costituita dagli ordini di vendita configurati e confermati.

Obiettivo principale della produzione in questo contesto: tener traccia dell’ordine cliente sugli ordini di produzione dei prodotti finiti, perdendo l’informazione sui livelli sottostanti, dove invece la produzione e l’acquisto vengono fatti per il magazzino.

Da un punto di vista operativo:

- L’evadibilità dell’ordine cliente, intesa come coerenza tra data consegna richiesta e data consegna confermabile, avviene controllando la disponibilità a magazzino dei semilavorati/componenti da assemblare.

- I semilavorati da produrre comuni a più ordini cliente verranno accorpati in produzione per articolo, con quantità verosimilmente ottimizzate in base al lotto tecnico/ottimale di produzione.

- Viceversa i prodotti finiti richiesti da più ordini cliente non verranno accorpati in produzioney, ma verranno gestiti con ordini di produzione distinti, ciascuno riportante il riferimento al singolo ordine cliente.

- Il versamento di produzione del prodotto finito sarà “per cliente” e l’etichetta sul collo riporterà i riferimenti del cliente stesso.

Di conseguenza anche la logistica del magazzino dovrà seguire entrambe le logiche:

- per articolo, per quanto riguarda i semilavorati

- per commessa/ordine cliente, per quanto riguarda

i prodotti finiti.

Tecniche e strumenti nel modello Assemble to Order

Il sistema gestionale dovrà integrare la gestione dei due modelli, make to stock e make to order, trasversalmente su tutte le aree funzionali (vendite, produzione, logistica…), tramite configurazioni di processo definibili per articolo (vedi prodotti finiti e semilavorati).

In particolare il sistema gestionale deve essere in grado, in fase di acquisizione dell’ordine cliente, di correlare efficacemente la domanda di prodotti finiti con l’offerta attuale e prevista dei componenti rispondendo tipicamente a due problematiche:

- personalizzazione dell’articolo venduto (configurazione articolo in fase d’ordine);

- valutazione della data consegna prevista dell’ordine, considerando che il prodotto finito non sarà mai disponibile a magazzino e andrà assemblato in produzione caso per caso in base alla disponibilità dei semilavorati (ed eventualmente delle materie prime).

Per la prima esigenza il sistema dovrà essere in grado di lavorare per varianti, o per configurazioni di prodotto definibili specificatamente per quell’ordine cliente (vedi distinta base “personalizzata” per singolo ordine). Per la seconda esigenza il sistema dovrà essere in grado di simulare l’evadibilità dell’ordine cliente configurato esplodendone la distinta base e verificando la disponibilità attuale o prevista dei semilavorati e relativi componenti.

Una volta acquisito l’ordine cliente, il sistema dovrà essere in grado di gestire ordini di produzione con logica “su magazzino” per i semilavorati, e con logica “su ordine/commessa cliente” per i prodotti finiti, mantenendo per questi ultimi un legame tra l’ordine di produzione e l’ordine cliente o commessa dal quale è stato derivato.